沈阳风机维修:从日常维护到专业检修的全方位指南

2025-07-08 来自: 沈阳鑫田机电科技有限公司 浏览次数:165

风机作为工业生产与能源转换的核心设备,其稳定运行直接关系到系统效率与安全。然而,长期高负荷运转、环境侵蚀及部件老化等因素,使风机故障频发。本文将从日常维护、故障诊断、专业检修及典型案例四个维度,系统梳理沈阳风机维修的关键环节,为运维人员提供可落地的技术参考。

一、日常维护:预防胜于治疗

1. 清洁与除尘

风机积尘是引发效率下降与机械故障的“隐形杀手”。以离心风机为例,叶轮非工作面易因气体旋涡沉积灰粒,导致质量分布不均,引发振动超标。某风电场曾因叶轮积灰未及时清理,导致风机振动值从3.2mm/s骤升至8.7mm/s,被迫停机检修。因此,需定期清理叶轮、风道及滤网,使用软毛刷或压缩空气清除积尘,避免损伤轴承或伞齿轮。

2. 润滑保养

轴承作为风机核心部件,其寿命直接影响整机运行。滚动轴承需每3-6个月更换润滑脂,采用ZL-3锂基润滑脂填充内外圈;滑动轴承则需检查油环润滑效果,确保油位在最高与最低标记之间。某化工企业因未及时更换润滑油,导致轴承温度从65℃升至95℃,引发轴瓦烧毁事故,直接经济损失超20万元。

3. 紧固件检查

风机振动易导致螺栓松动,进而引发联轴器偏移、机壳开裂等连锁故障。需每日检查地脚螺栓、联轴器护罩及轴承座紧固情况,使用扭矩扳手按标准值复紧。某风电场在月度巡检中发现,因主轴螺栓松动导致叶轮晃动度超标,及时紧固后避免了一起重大事故。

二、故障诊断:从现象到本质的逻辑推理

1. 振动超标

风机振动是多种故障的“综合表现”,需结合频谱分析定位根源:

叶轮不平衡:积灰、磨损或焊缝脱焊导致质量分布不均,需清理叶轮或焊补叶片。

动静摩擦:叶轮与进风口轴线偏移或进风口变形,需调整同轴度或更换进风口。

基础共振:基础刚性不足或地脚螺栓松动,需加固基础或复紧螺栓。

2. 轴承温度异常

轴承温度超过75℃需立即停机检查:

润滑失效:油脂变质或填充过量,需清洗轴承并更换合格油脂。

安装缺陷:轴承与轴颈配合过紧或敲击损伤保持架,需重新热装或更换轴承。

冷却不足:冷却风机风量小或压缩空气未开启,需增大风量或开启辅助冷却。

3. 电机过载

电机电流超过额定值时,需排查:

系统阻力异常:风管漏风或调节门开度不足,需堵漏或调整开度。

选型不当:风机风量与系统需求不匹配,需重新评估选型或增设减阻装置。

三、专业检修:技术细节决定成败

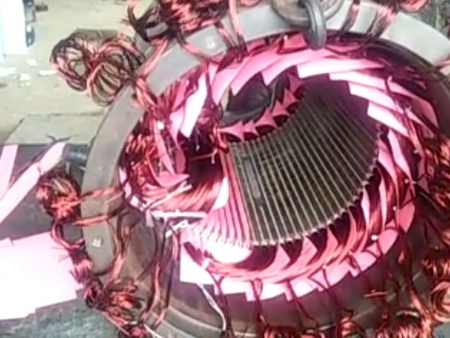

1. 叶轮检修

叶轮是风机“心脏”,其检修需严格遵循工艺标准:

焊补叶片:采用结507焊条对称焊补,每块叶片重量差≤30g,焊后需进行动平衡校正。

更换叶轮:热铆新叶轮时,铆钉加热至800-900℃,铆接后敲击声清脆为合格,径向摆动≤3mm。

防磨板更换:新防磨板需与叶片型线贴合,单块重量差≤30g,焊前需配重组合。

2. 主轴检修

主轴弯曲度需≤0.05mm/m,全长弯曲≤0.10mm。某风电场因主轴弯曲导致叶轮晃动度超标,采用压力矫直法修复后,振动值从12mm/s降至2.1mm/s。

3. 轴承更换

滚动轴承热装时,油温控制在80-100℃,加热时间15-20分钟,套装后自然冷却。某企业因轴承加热过度导致退火,装机后仅运行3个月即出现疲劳剥落,被迫提前更换。

四、典型案例:从失败中汲取经验

案例1:甘肃龙源桥东风电场齿轮箱大修

2023年1月,该风电场对C6-01F机组齿轮箱进行计划内大修,耗时4天完成拆卸、吊装及调试。关键步骤包括:

拆除齿轮箱附件及轮毂接线;

使用两台吊车协同吊下主轴总成;

安装新齿轮箱并恢复机舱柜接线;

调整发电机对中精度至0.05mm。

案例2:察右中风电场齿轮箱断齿抢修

2014年6月,54号机组齿轮箱中速轴断齿,维修周期13天。教训与改进:

设计缺陷:原齿轮箱轴肩长度不足,导致轴承安装困难;

工艺优化:对主轴凸台切削0.5mm,确保轴承热装到位;

工具创新:采用液压拉码替代破坏性切割,缩短拆卸时间40%。

五、未来趋势:智能化与预防性维护

随着物联网与AI技术的发展,沈阳风机维修正从“事后抢修”向“预测性维护”转型:

振动监测系统:通过加速度传感器实时采集振动数据,结合AI算法预测轴承寿命;

油液分析技术:定期提取齿轮箱油样,检测金属颗粒含量,提前发现磨损故障;

数字孪生:构建风机三维模型,模拟运行状态,优化检修周期与备件库存。

结语

沈阳风机维修是技术、经验与责任的综合体现。从日常清洁到专业检修,从故障诊断到预防性维护,每一个环节都需精益求精。唯有如此,才能确保风机在复杂工况下稳定运行,为工业生产与能源转型提供坚实保障。